Tue, 10 Jun 2025 15:52:21 +0200

La pulizia a ultrasuoni di schede e componenti elettronici si è affermata come la soluzione ideale per mantenere i circuiti in perfette condizioni senza comprometterne l'integrità. La tecnologia a ultrasuoni utilizza onde acustiche ad alta frequenza (solitamente tra 25 e 100 kHz) per generare un fenomeno chiamato cavitazione. Questo fenomeno crea milioni di microbolle nel fluido detergente, che collassano con forza al contatto con la superficie dell'oggetto, staccando lo sporco anche in aree microscopiche o difficili da raggiungere.

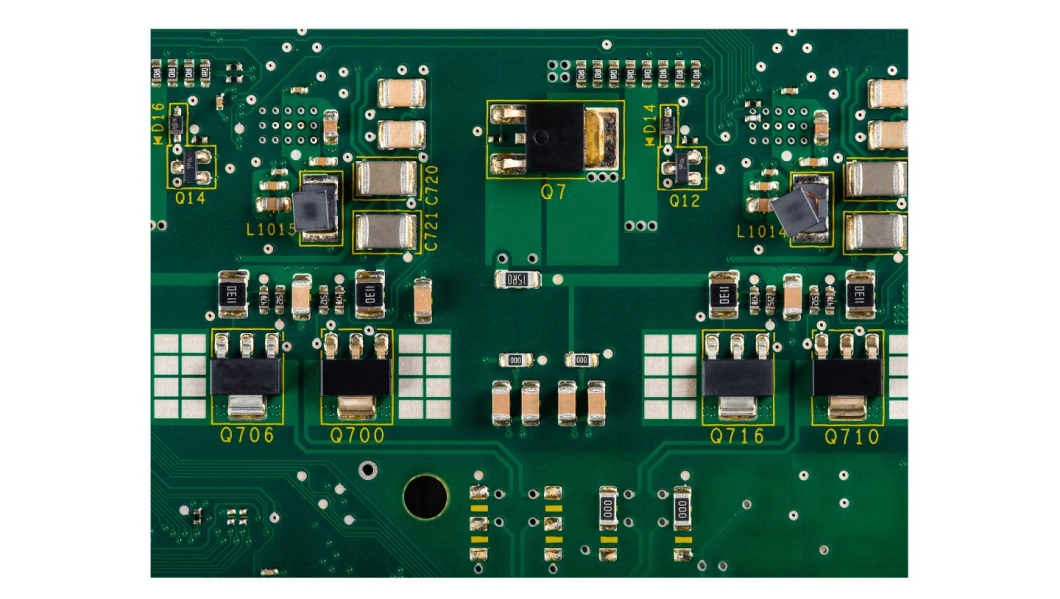

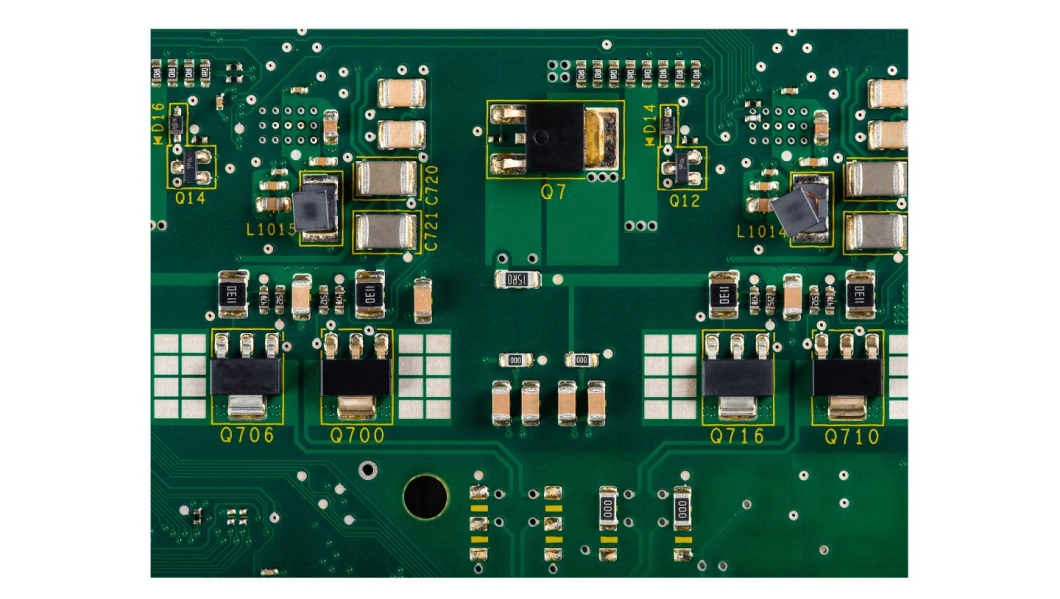

Nel caso delle schede elettroniche, questo processo è sufficientemente potente da rimuovere i contaminanti incrostati, ma anche sufficientemente delicato da evitare di danneggiare componenti sensibili come microchip, saldature SMD o tracce di rame. Al termine del processo di pulizia, i componenti elettronici e le schede devono essere asciugati per evitare corrosione o cortocircuiti.

A differenza dei metodi manuali o a spruzzo, gli ultrasuoni raggiungono ogni angolo, anche sotto i componenti montati in superficie, aree con elevata densità di circuiti o fessure altrimenti impossibili da raggiungere.

2. Non danneggia i componenti

Quando vengono applicati i parametri corretti (frequenza, tempo, temperatura e detergente), il processo è sicuro al 100% per le schede e i loro componenti. Le vibrazioni ultrasoniche non esercitano una pressione meccanica diretta.

3. Elimina ogni tipo di residuo

Questa tecnologia rimuove flussi di saldatura, residui di colofonia, oli, polvere, particelle metalliche, residui di adesivo e persino contaminanti organici come grasso e umidità.

4. Risparmio di tempo e risorse

I cicli di pulizia sono automatizzati, rapidi e riproducibili. È possibile pulire più schede contemporaneamente, con un minore consumo di prodotti chimici e un minore sforzo umano.

5. Prestazioni elettroniche migliorate

Un PCB senza residui migliora la dissipazione del calore, riduce gli errori e previene guasti elettrici. Ciò si traduce in una maggiore durata e in un funzionamento più stabile.

MACCHINE PER LA PULIZIA DI SCHEDE ELETTRONICHE E COMPONENTI ELETTRONICI

La pulizia a ultrasuoni delle schede elettroniche è ampiamente utilizzata in:

Offriamo configurazioni adatte sia a piccole serie che a grandi volumi di produzione, integrando sistemi di filtrazione, controllo della temperatura e timer regolabili che facilitano le operazioni in laboratori, linee di assemblaggio elettroniche o centri di manutenzione industriale. Con le nostre soluzioni, garantiamo una pulizia profonda, rapida e sicura per i circuiti.

RICHIEDI MAGGIORI INFORMAZIONI SUI NOSTRI MACCHINARI

La scheda elettronica e i componenti vengono posizionati all'interno della vasca a ultrasuoni. Qui, i componenti vengono immersi in acqua/liquido, dove i trasduttori emettono onde sonore ad alta frequenza che generano milioni di minuscole bolle. Queste bolle subiscono un fenomeno chiamato cavitazione, in cui collassano e rilasciano energia sotto forma di esplosioni microscopiche. Queste esplosioni forniscono un'azione pulente intensiva, penetrando anche nelle aree difficili da raggiungere e rimuovendo particelle che potrebbero resistere ai metodi convenzionali.

Sebbene la tecnologia sia altamente efficiente, ci sono alcuni fattori critici che devono essere considerati per garantire i migliori risultati:

Notizia

Pulizia di componenti elettronici e schede con bagno a ultrasuoni

10 giugno de 2025

La pulizia a ultrasuoni delle schede elettroniche è diventata una delle soluzioni più efficaci e sicure per rimuovere residui, ossidi, fondenti e sporco microscopico senza danneggiare i componenti sensibili. In questo articolo, spieghiamo come funziona, quali vantaggi offre e perché sempre più aziende si stanno affidando a questa tecnologia.La pulizia a ultrasuoni di schede e componenti elettronici si è affermata come la soluzione ideale per mantenere i circuiti in perfette condizioni senza comprometterne l'integrità. La tecnologia a ultrasuoni utilizza onde acustiche ad alta frequenza (solitamente tra 25 e 100 kHz) per generare un fenomeno chiamato cavitazione. Questo fenomeno crea milioni di microbolle nel fluido detergente, che collassano con forza al contatto con la superficie dell'oggetto, staccando lo sporco anche in aree microscopiche o difficili da raggiungere.

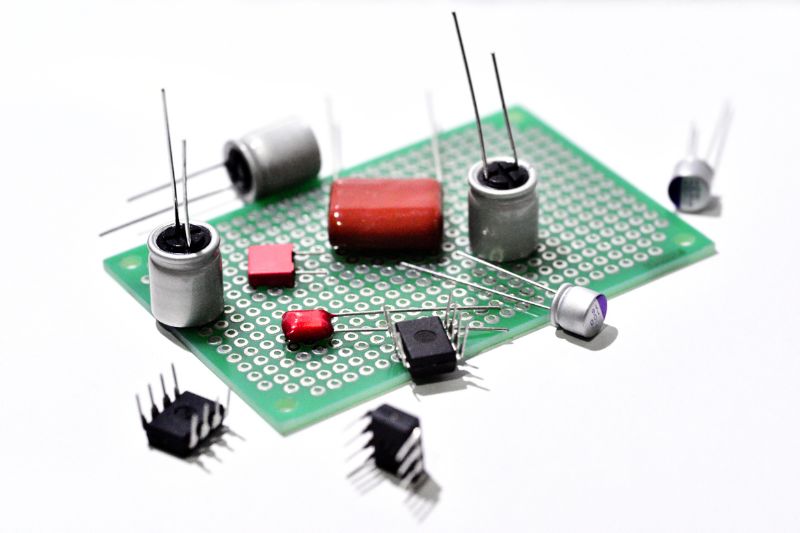

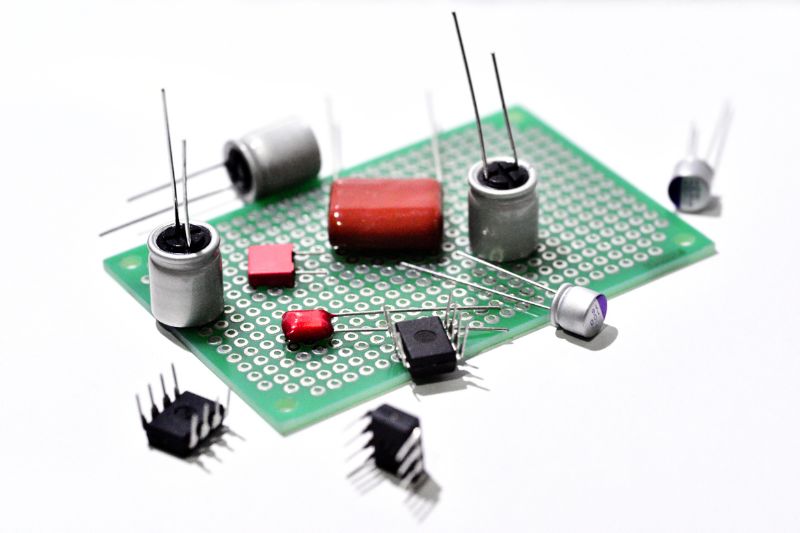

Nel caso delle schede elettroniche, questo processo è sufficientemente potente da rimuovere i contaminanti incrostati, ma anche sufficientemente delicato da evitare di danneggiare componenti sensibili come microchip, saldature SMD o tracce di rame. Al termine del processo di pulizia, i componenti elettronici e le schede devono essere asciugati per evitare corrosione o cortocircuiti.

Vantaggi della pulizia a ultrasuoni delle schede elettroniche

1. Pulizia profonda e uniformeA differenza dei metodi manuali o a spruzzo, gli ultrasuoni raggiungono ogni angolo, anche sotto i componenti montati in superficie, aree con elevata densità di circuiti o fessure altrimenti impossibili da raggiungere.

2. Non danneggia i componenti

Quando vengono applicati i parametri corretti (frequenza, tempo, temperatura e detergente), il processo è sicuro al 100% per le schede e i loro componenti. Le vibrazioni ultrasoniche non esercitano una pressione meccanica diretta.

3. Elimina ogni tipo di residuo

Questa tecnologia rimuove flussi di saldatura, residui di colofonia, oli, polvere, particelle metalliche, residui di adesivo e persino contaminanti organici come grasso e umidità.

4. Risparmio di tempo e risorse

I cicli di pulizia sono automatizzati, rapidi e riproducibili. È possibile pulire più schede contemporaneamente, con un minore consumo di prodotti chimici e un minore sforzo umano.

5. Prestazioni elettroniche migliorate

Un PCB senza residui migliora la dissipazione del calore, riduce gli errori e previene guasti elettrici. Ciò si traduce in una maggiore durata e in un funzionamento più stabile.

MACCHINE PER LA PULIZIA DI SCHEDE ELETTRONICHE E COMPONENTI ELETTRONICI

Applicazioni industriali - Pulizia e manutenzione elettronica

La pulizia a ultrasuoni delle schede elettroniche è ampiamente utilizzata in:

- Centri di riparazione elettronica e laboratori tecnici.

- Industria automobilistica (ECU, centraline, sensori, moduli elettronici).

- Produzione di dispositivi elettronici (prima dell'incapsulamento o del collaudo).

- Manutenzione aeronautica e ferroviaria.

- Elettronica medicale (strumenti diagnostici, PCB per dispositivi medicali).

- Apparecchiature per la difesa e le telecomunicazioni.

Offriamo configurazioni adatte sia a piccole serie che a grandi volumi di produzione, integrando sistemi di filtrazione, controllo della temperatura e timer regolabili che facilitano le operazioni in laboratori, linee di assemblaggio elettroniche o centri di manutenzione industriale. Con le nostre soluzioni, garantiamo una pulizia profonda, rapida e sicura per i circuiti.

RICHIEDI MAGGIORI INFORMAZIONI SUI NOSTRI MACCHINARI

Cosa considerare quando si utilizzano gli ultrasuoni sulle schede elettroniche?

La scheda elettronica e i componenti vengono posizionati all'interno della vasca a ultrasuoni. Qui, i componenti vengono immersi in acqua/liquido, dove i trasduttori emettono onde sonore ad alta frequenza che generano milioni di minuscole bolle. Queste bolle subiscono un fenomeno chiamato cavitazione, in cui collassano e rilasciano energia sotto forma di esplosioni microscopiche. Queste esplosioni forniscono un'azione pulente intensiva, penetrando anche nelle aree difficili da raggiungere e rimuovendo particelle che potrebbero resistere ai metodi convenzionali.Sebbene la tecnologia sia altamente efficiente, ci sono alcuni fattori critici che devono essere considerati per garantire i migliori risultati:

- Scelta del detergente giusto: è necessario utilizzare soluzioni specifiche per l'elettronica, prive di cloruri e con pH controllato.

- Frequenza consigliata: per i componenti delicati, la gamma di frequenza è solitamente compresa tra 35 e 80 kHz.

- Tempo di esposizione: generalmente tra 2 e 10 minuti, a seconda del grado di sporco.

- Asciugatura successiva: è essenziale garantire un'asciugatura completa per evitare la ritenzione di umidità, soprattutto nei connettori o nelle prese.