Tue, 10 Jun 2025 15:52:21 +0200

Le nettoyage par ultrasons des cartes et composants électroniques s'est imposé comme la solution idéale pour maintenir les circuits en parfait état sans compromettre leur intégrité. La technologie ultrasonique utilise des ondes acoustiques à haute fréquence (généralement entre 25 et 100 kHz) pour générer un phénomène appelé cavitation. Ce phénomène crée des millions de microbulles dans le liquide de nettoyage, qui s'effondrent violemment au contact de la surface de l'objet, délogeant la saleté même dans les zones microscopiques ou difficiles d'accès.

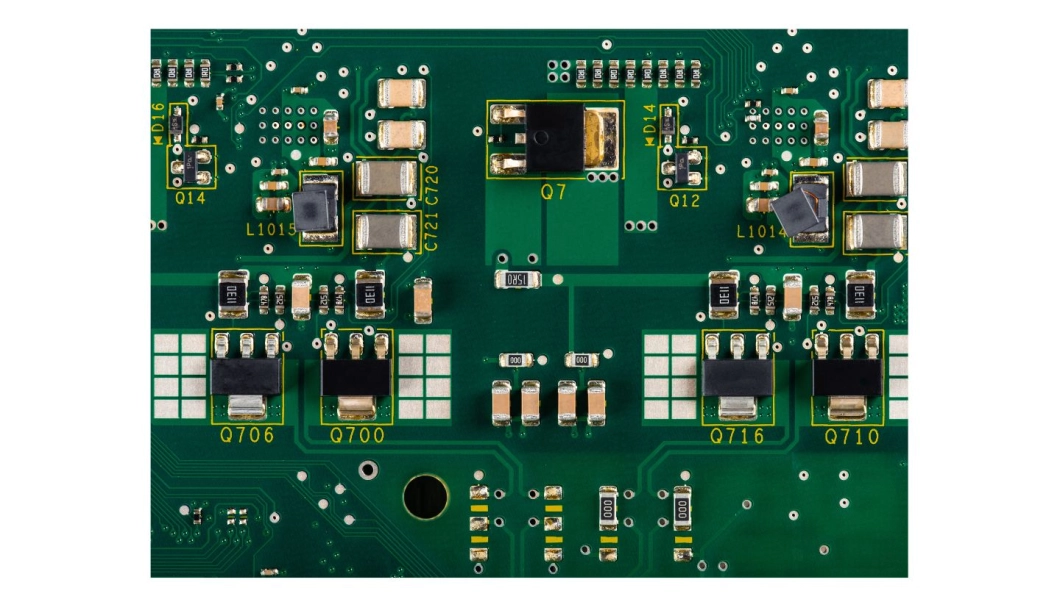

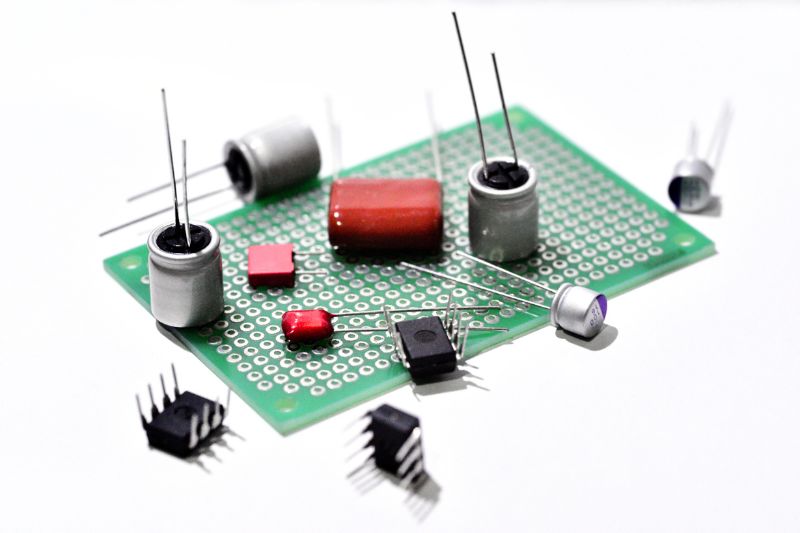

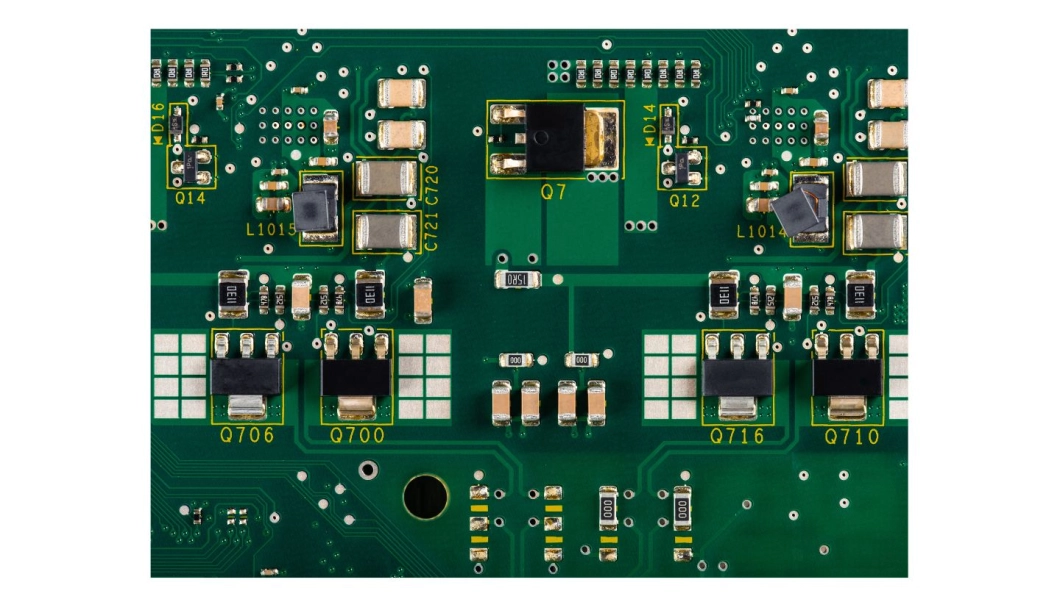

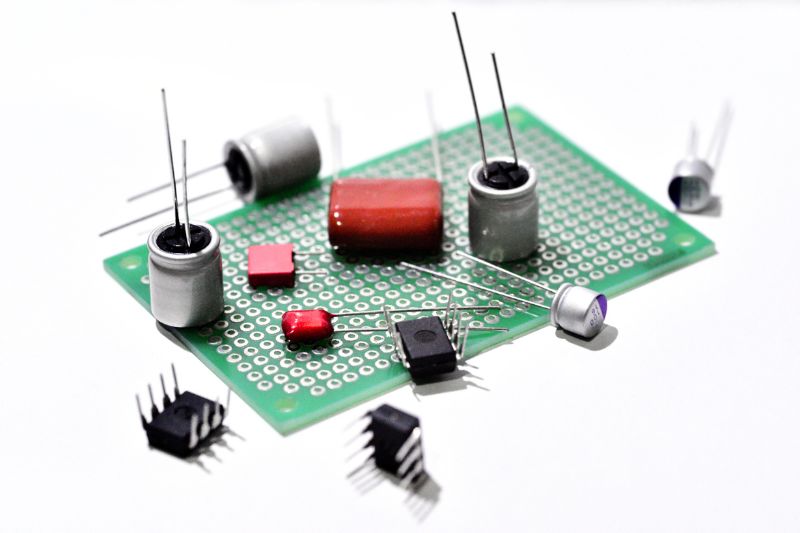

Sur les cartes électroniques, ce procédé est suffisamment puissant pour éliminer les contaminants incrustés, mais suffisamment doux pour éviter d'endommager les composants sensibles tels que les puces électroniques, les soudures CMS ou les pistes de cuivre. Une fois le nettoyage terminé, les composants et les cartes électroniques doivent être séchés pour éviter la corrosion ou les courts-circuits.

Contrairement aux méthodes manuelles ou par pulvérisation, les ultrasons atteignent tous les recoins, même sous les composants montés en surface, les zones à forte densité de circuits ou les interstices autrement inaccessibles.

2. N'endommage pas les composants

Lorsque les paramètres appropriés (fréquence, durée, température et détergent) sont appliqués, le processus est 100 % sûr pour les cartes et leurs composants. Les vibrations ultrasoniques n'exercent aucune pression mécanique directe.

3. Élimine tous types de résidus

Cette technologie élimine les flux de soudure, les résidus de colophane, les huiles, la poussière, les particules métalliques, les résidus de colle et même les contaminants organiques tels que la graisse et l'humidité.

4. Gain de temps et de ressources

Les cycles de nettoyage sont automatisés, rapides et reproductibles. Plusieurs cartes peuvent être nettoyées simultanément, avec une consommation de produits chimiques et un effort humain réduits.

5. Performances électroniques améliorées

Un circuit imprimé sans résidus améliore la dissipation thermique, réduit les erreurs et prévient les pannes électriques. Cela se traduit par une durée de vie plus longue et un fonctionnement plus stable.

MACHINES DE NETTOYAGE DE CARTES ET COMPOSANTS ÉLECTRONIQUES

Nous proposons des configurations adaptées aux petites séries comme aux grandes séries, intégrant des systèmes de filtration, un contrôle de température et des minuteries réglables qui facilitent les opérations en laboratoire, sur les chaînes d'assemblage électronique ou dans les centres de maintenance industrielle. Grâce à nos solutions, nous garantissons un nettoyage en profondeur, rapide et sans danger pour les circuits.

DEMANDER PLUS D'INFORMATIONS SUR NOS MACHINES

La carte électronique et ses composants sont placés dans la cuve à ultrasons. Les pièces sont alors immergées dans l'eau/le liquide, où les transducteurs émettent des ondes sonores à haute fréquence qui génèrent des millions de minuscules bulles. Ces bulles subissent un phénomène appelé cavitation : elles s'effondrent et libèrent de l'énergie sous forme d'explosions microscopiques. Ces explosions assurent un nettoyage intensif, pénétrant même les zones difficiles d'accès et éliminant les particules qui auraient pu résister aux méthodes conventionnelles.

Bien que cette technologie soit très efficace, certains facteurs critiques doivent être pris en compte pour garantir des résultats optimaux :

Actualités

Nettoyage de composants et de cartes électroniques avec un bain à ultrasons

10 juin de 2025

Le nettoyage par ultrasons des cartes électroniques est devenu l'une des solutions les plus efficaces et les plus sûres pour éliminer les résidus, les oxydes, les flux et les saletés microscopiques sans endommager les composants sensibles. Dans cet article, nous expliquons son fonctionnement, ses avantages et pourquoi de plus en plus d'entreprises se tournent vers cette technologie.Le nettoyage par ultrasons des cartes et composants électroniques s'est imposé comme la solution idéale pour maintenir les circuits en parfait état sans compromettre leur intégrité. La technologie ultrasonique utilise des ondes acoustiques à haute fréquence (généralement entre 25 et 100 kHz) pour générer un phénomène appelé cavitation. Ce phénomène crée des millions de microbulles dans le liquide de nettoyage, qui s'effondrent violemment au contact de la surface de l'objet, délogeant la saleté même dans les zones microscopiques ou difficiles d'accès.

Sur les cartes électroniques, ce procédé est suffisamment puissant pour éliminer les contaminants incrustés, mais suffisamment doux pour éviter d'endommager les composants sensibles tels que les puces électroniques, les soudures CMS ou les pistes de cuivre. Une fois le nettoyage terminé, les composants et les cartes électroniques doivent être séchés pour éviter la corrosion ou les courts-circuits.

Avantages du nettoyage par ultrasons des cartes électroniques

1. Nettoyage en profondeur et uniformeContrairement aux méthodes manuelles ou par pulvérisation, les ultrasons atteignent tous les recoins, même sous les composants montés en surface, les zones à forte densité de circuits ou les interstices autrement inaccessibles.

2. N'endommage pas les composants

Lorsque les paramètres appropriés (fréquence, durée, température et détergent) sont appliqués, le processus est 100 % sûr pour les cartes et leurs composants. Les vibrations ultrasoniques n'exercent aucune pression mécanique directe.

3. Élimine tous types de résidus

Cette technologie élimine les flux de soudure, les résidus de colophane, les huiles, la poussière, les particules métalliques, les résidus de colle et même les contaminants organiques tels que la graisse et l'humidité.

4. Gain de temps et de ressources

Les cycles de nettoyage sont automatisés, rapides et reproductibles. Plusieurs cartes peuvent être nettoyées simultanément, avec une consommation de produits chimiques et un effort humain réduits.

5. Performances électroniques améliorées

Un circuit imprimé sans résidus améliore la dissipation thermique, réduit les erreurs et prévient les pannes électriques. Cela se traduit par une durée de vie plus longue et un fonctionnement plus stable.

MACHINES DE NETTOYAGE DE CARTES ET COMPOSANTS ÉLECTRONIQUES

Applications industrielles - Nettoyage et maintenance électroniques

- Le nettoyage par ultrasons des cartes électroniques est largement utilisé dans :

- Les centres de réparation électronique et les laboratoires techniques ;

- L'industrie automobile (ECU, unités de contrôle, capteurs, modules électroniques) ;

- La fabrication de dispositifs électroniques (avant encapsulation ou test) ;

- La maintenance aéronautique et ferroviaire ;

- L'électronique médicale (instruments de diagnostic, circuits imprimés pour dispositifs médicaux) ;

- Les équipements de défense et de télécommunications.

Nous proposons des configurations adaptées aux petites séries comme aux grandes séries, intégrant des systèmes de filtration, un contrôle de température et des minuteries réglables qui facilitent les opérations en laboratoire, sur les chaînes d'assemblage électronique ou dans les centres de maintenance industrielle. Grâce à nos solutions, nous garantissons un nettoyage en profondeur, rapide et sans danger pour les circuits.

DEMANDER PLUS D'INFORMATIONS SUR NOS MACHINES

Que faut-il prendre en compte lors de l'utilisation des ultrasons sur des cartes électroniques ?

La carte électronique et ses composants sont placés dans la cuve à ultrasons. Les pièces sont alors immergées dans l'eau/le liquide, où les transducteurs émettent des ondes sonores à haute fréquence qui génèrent des millions de minuscules bulles. Ces bulles subissent un phénomène appelé cavitation : elles s'effondrent et libèrent de l'énergie sous forme d'explosions microscopiques. Ces explosions assurent un nettoyage intensif, pénétrant même les zones difficiles d'accès et éliminant les particules qui auraient pu résister aux méthodes conventionnelles.Bien que cette technologie soit très efficace, certains facteurs critiques doivent être pris en compte pour garantir des résultats optimaux :

- Choix du détergent adapté : Des solutions spécifiques pour l'électronique, sans chlorure et à pH contrôlé, doivent être utilisées.

- Fréquence recommandée : Pour les composants délicats, la plage de fréquences est généralement comprise entre 35 et 80 kHz.

- Temps d'exposition : Généralement entre 2 et 10 minutes, selon le degré de salissure.

- Séchage ultérieur : Il est essentiel d'assurer un séchage complet pour éviter la rétention d'humidité, notamment au niveau des connecteurs ou des prises.